Alle erstellten Inhalte von markus5766h

-

Geschwindigkeitsmessung Kicker

das wird Dir auch nicht viel bringen : stell Dir vor, Du hast ein CallBack-Intervall von 2 mS - und genau zwischen zwei Callbacks löst der Ball ein Signal aus --> dann hast Du schon eine Ungenauigkeit in der Messart, deshalb lieber auf eine Aktion des Balls reagieren, das wird in jedem Fall genauer.

-

Analog Out 2.0 mit Abweichungen (!?!?)

-

Analog Out 2.0 mit Abweichungen (!?!?)

... das war's dann mal wieder : nach dem der Stapel zwei Tage gelaufen ist (ca. 2 * 6 Stunden) ließ er sich heute morgen nicht mehr in Betrieb nehmen : keine Initialisierungs LED's --> nichts, auch keine Softareerkennung. Am Aufbau wurde absolut nichts geändert, der Stapel liegt hier neben dem Computer und wird derzeit nur Softwareseitig "bearbeitet". Nachdem ich beide Master-Bricks vom DC-Step-Down entfernt habe, laufen sie wieder. Wieder auf den DC-Step-Down aufgesteckt --> funktioniert wieder . . . > > > > die Reihenfolge (USB konnektieren, DC-Step-Down versorgen) oder umgekehrt (DC-Step-Down versorgen, USB konnektieren) scheint hier keine Rolle zu spielen, allerdings bricht die 5-Volt Busspannung auf etwa 3,6V zusammen, wenn der Stapel nicht so funktioniert, wie er soll.

-

Geschwindigkeitsmessung Kicker

Bei einem Kicker kann die Ballgeschwindigkeit deutlich über 2m/s sein, daher wird dies wohl so nicht funktionieren bzw. sehr ungenau werden, denn immerhin muss ja exact der Punkt bestimmt werden, an dem der Ballradius die "Lichtschranke" passiert - und das zwei mal in ggf. weniger als 1ms. Eine Möglichkeit wäre, die "Lichtschranke" zwei mal im Abstand des Balldurchmessers aufzubauen und bei Bedämpfung jeweils ein Signal an die Software zu senden. Die Message kann dann jeweils den TimeStamp vom PerformanceCounter in µs-Auflösung erhalten, wodurch sich dann die Geschwindigkeit berechnen lässt, hier spielt dann auch eine evt. Verzögerung im UV-Modul keine Rolle, da die Verzögerung ja bei beiden Modulen annähernd gleich wäre.

-

Analog Out 2.0 mit Abweichungen (!?!?)

Moin, Bastian, der Stapel ist jetzt wieder so, wie im ersten Post in Betrieb, bis jetzt keine Auffälligkeiten, Stackwerte : U in = 10V I = 185 mA, sollte stimmen, die angeschlossene Relaisplatine muss vom Stapel nur die Eingänge versorgt bekommen, die Relaislast wird extern mit 5 Vdc gespeist. Ich werde in den nächsten Tagen viel mit dem Stapel arbeiten (Programm schreiben) und diesen dabei genau beobachten . . . Allen ein schönes Wochenende

-

Analog Out 2.0 mit Abweichungen (!?!?)

Moin, Folgende Tests habe ich durchgeführt : alle Analog Out Module einzeln an beiden MasterBrick gestestet : AnalogOut, Modul1 : Set 555mV --> ist 585mV Set 0mV --> ist 20mV AnalogOut, Modul2 : Set 555mV --> ist 575mV Set 0mV --> ist 9mV AnalogOut, Modul3 : Set 555mV --> ist 544mV Set 0mV --> ist 3mV AnalogOut, Modul4 : Set 555mV --> ist 559mV Set 0mV --> ist 300µV jeweils getestet mit externer Spannungsversorgung an VIn und mit Brücke von 5V Out zu VIn die Ergebnisse sind gleich. Das beschriebene Verhalten ist nach Demontage und erneuter Montage des Stapels nicht mehr aufgetreten, d.h. die Analog-Module funktionieren mit und ohne DC-Step-Down --> ist zwar schön, aber irgendwie unbefriedigend, da ich hier keine Erklärung finden konnte. Die Abweichungen der Module 1 bis 3 halte ich auch nicht für "normal" während sich bei Modul 4 Werte einstellten, die ich auch schon kannte - soll heißen : die ich für "normal" hielt, aber na ja . . . das Datenblatt gibt da andere Werte vor . . . muß wohl auf die Industrielle Variante ausweichen. ... hab' mir auch die Kontakte min 10facher vergrößerung angesehen : keine verbogenen oder beschädigten Kontakte.

-

Analog Out 2.0 mit Abweichungen (!?!?)

Post #7, Soll bedeuten Externe Spannung abgeklemmt, Einspeisung über den 5V Out vom Analog In -gleiches Ergebnis. Werde morgen den ganzen Stapel mal demontieren, komme vermutlich aber erst am Nachmitrag dazu . . .

-

Analog Out 2.0 mit Abweichungen (!?!?)

ohne externe Einspeisung (also Verbindung von 5V Out auf VIn) ist das Verhalten gleich : Ohne Verwendung des DC Step Down --> keine Ausgangsspannung

-

Analog Out 2.0 mit Abweichungen (!?!?)

So . . . habe jetzt mal die beiden Analog Out Bricklets gegen neue ausgetauscht --> gleicher Effekt, gleiche Offsetspannungen (19mV und 9mV) bei gesetzten 0 Volt Ausgangsspannung, --> keinen Ausgangswert bei Abschalten der Versorgung durch den DC-Step-Down ... wenn die Bricklets nicht kalibriert werden, wie wahrscheinlich ist es, das je zwei Bricklets (unterschiedlichen Kaufdatums) die gleichen Offsetwerte haben - müsste eigentlich gegen NULL tendieren.

-

Analog Out 2.0 mit Abweichungen (!?!?)

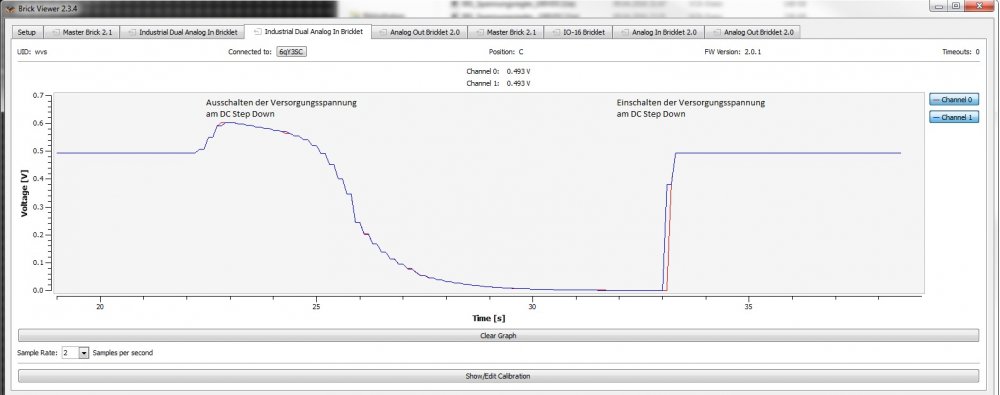

wie, ich finde in der Unit nicht's dazu und im Brick-Viewer ist auch nicht's dazu . . . Hab' mal ein Screenshot vom Brick-Viewer drangehangen, hier kann man das "Zusammenbrechen" der AUsgangsspannung an den Analog Out erkennen (hab's auch nachgemessen). Alle anderen Module arbeiten weiterhin einwandfrei.

-

Analog Out 2.0 mit Abweichungen (!?!?)

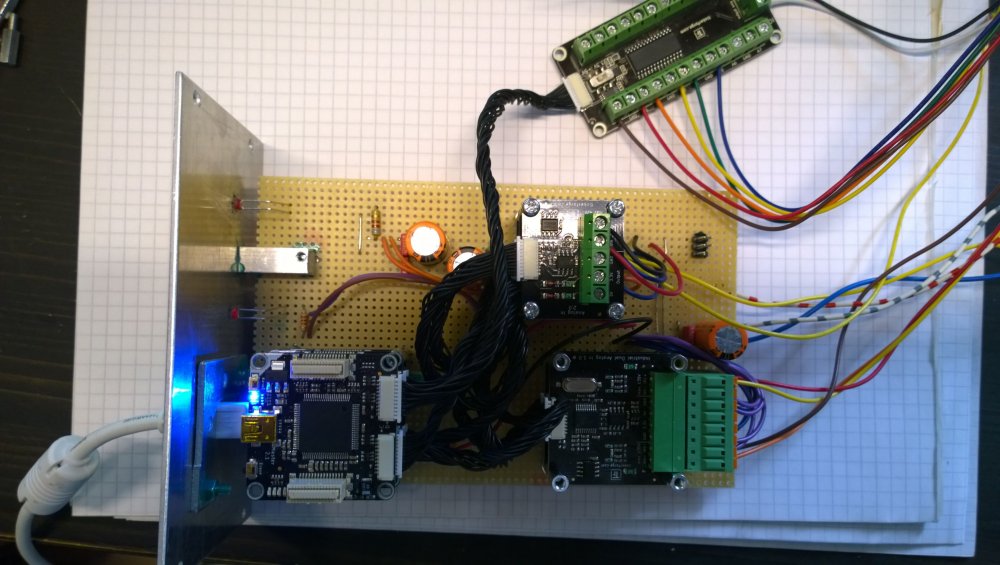

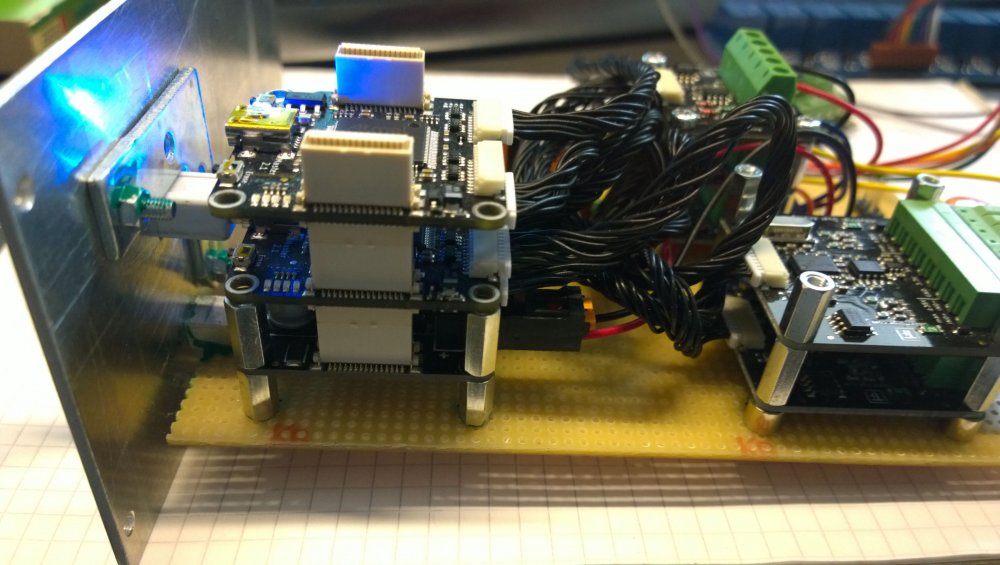

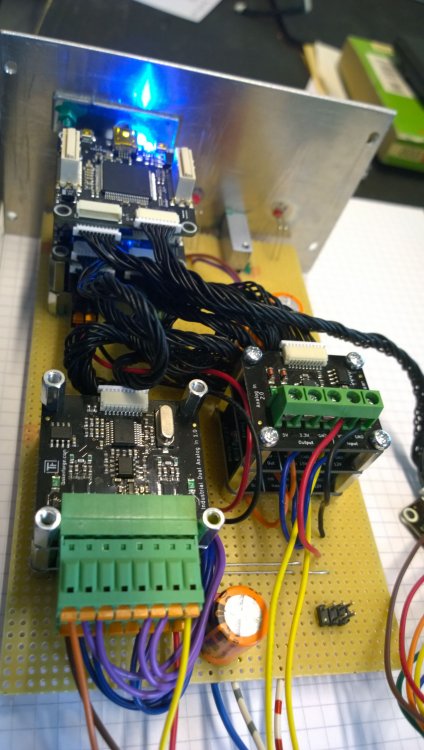

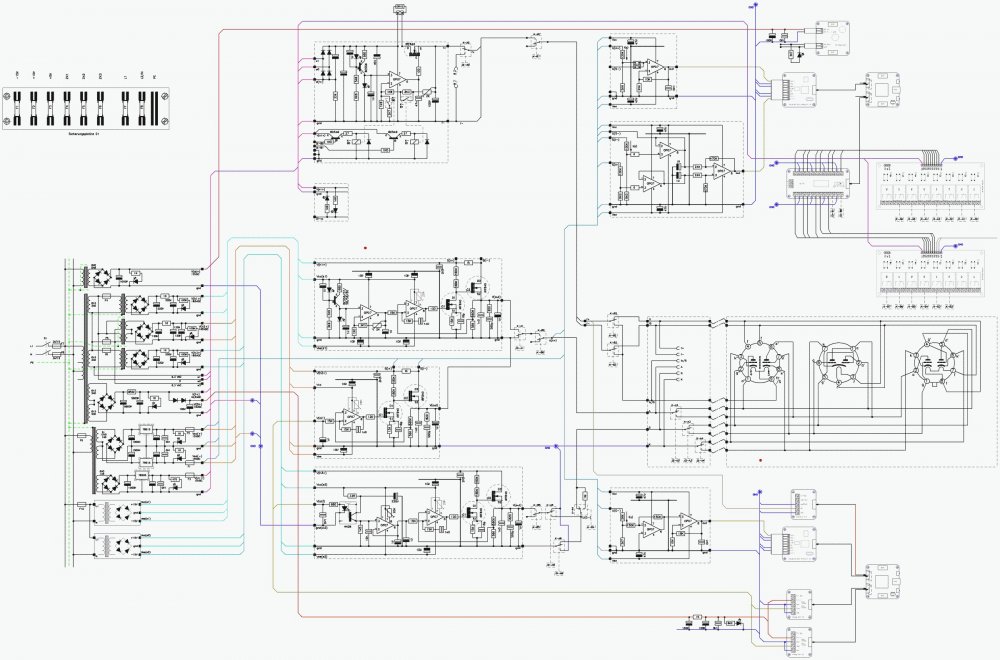

Moin, Vin erhält eine gepufferte Gleichspannung von ca. 10V (im endgültigen Aufbau sind's 15V) Pi-Glied : 100µF-15Ohm-100µF und 100nF Alle TF-Komponenten sind auf einer Streifenrasterplatine untergebracht, es wird ein zentraler Massepunkt verwendet (max. Leitungsweg : 75mm) Übersicht im Anhang

-

Analog Out 2.0 mit Abweichungen (!?!?)

Moin, weitere Merkwürdigkeit : ohne externe Versorgung (DC Step Down) bekomme ich auf den Analog Out 2 Modulen keine Ausgangsspannung - dies weist irgendwie auf einen Stromversorgungsfehler hin . . . auch ein "Umstecken" auf den zweiten Master bringt da nichts . . .? Kommunikation mit allen Bricks / Bricklets ist einwandfrei 1 * DC Step Down 2 * Brick Master 2 * Analog Out 2.0 2 * Industrial Dual Analog In 1 * Analog In 2.0 1 * IO-16

-

Analog Out 2.0 mit Abweichungen (!?!?)

Moin Ich habe zwei Industrial Dual Analog In neu kalibriert, Genauigkeit +- 50µV. Zwei Analog Out habe ich auf die Eingänge des Dual In geschaltet. In folgendem Bild ergeben sich erhebliche Abweichungen : leider habe ich in der Beschreibung keine Toleranz gefunden; allerdings halte ich 34mV (bei 2,472 gemessener Spannung) und selbst 8mV (bei 554mV gemessener Spannung) für etliches zu viel. Mit einem 5,5-stelligen Multimeter (im Januar kalibriert) liege ich gerade mal 28µV und 33 µV daneben. Ich könnte zwar einen Korrekturfaktor in der Software benutzen, allerdings ist das ja so nicht gedacht . . . Hat jemand genauere / längere Erfahrung mit den Analog Out 2.0 Modulen ? Messtechnisch gesehen, ist das eine Katastrophe . . . nur mal so als ergänzende Info : der Analog In 2.0 zeigt für beide Spannungen : 400mV 2320mV alle Module haben natürlich ein gemeinsames Massepotential. Test #2 Die Ausgangsspannungen verdoppeln : aus 564mV --> 1128mV an Analog Out Dual In : 1119 mV : Abweichung hier 9mV (fast identisch mit erster Messung) aus 2438mV --> 4876mV an Analog Out Dual In : 4905mV : Abweichung hier 29mV, entspricht auch in etwa dem ersten Ergebnis, wenn ich beide Analog Out auf 0mV stelle, habe ich an einem 19mV, am anderen 8mV --> also Offsetspannungen . . .

-

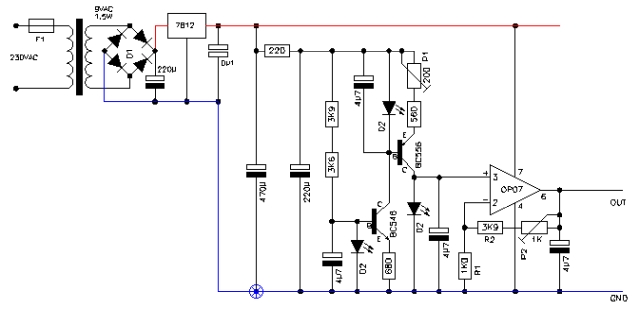

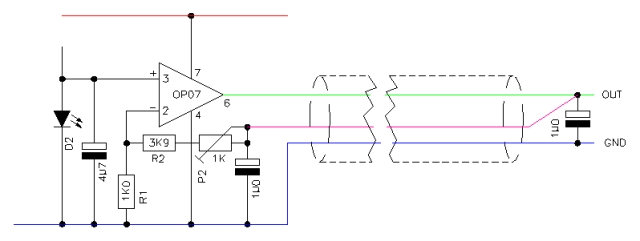

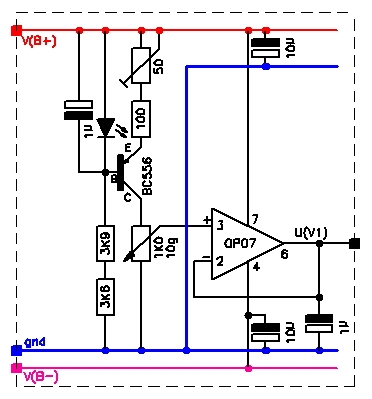

Referenzspannungsquelle zum Abgleich der DUAL Analog IN

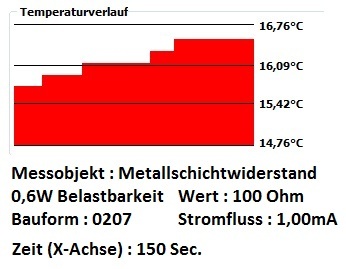

Um die Industrial-Dual-Analog-In Bricklets abzugleichen habe ich mir eine Referenzspannungsquelle mit 7,500 Volt Ausgangsspannung erstellt : Links ist die Stromversorgung mit einem 1,5W Printtrafo, vier Dioden vom Typ 1N4001, einem Elko, einem Standard-7812-Spannungsregler und einem 100nF Folienkondensator aufgebaut. Danach wird die Spannung noch mal mit 470µF gepuffert. Der 220-Ohm Widerstand und der 220µF-Elko entkoppeln die Versorgungsspannung zu der Stromquelle : diese besteht aus einem 4,7µF-Kondensator, dem BC556(PNP)-Transistor und den Widerständen 560 Ohm und dem Trimmer (P1), welcher erst mal auf Mittelstellung gebracht wird - hier wird später die Feineinstellung im Bereich von wenigen 100µV vorgenommen. Die Diode D2 (gespeist von der oberen Stromquelle) ist die eigentliche Spannungsreferenz, welche hier ca. 1,72 Volt beträgt - Typ : LowCurrent, 3mm, grün. Diese Referenz wird mit dem 4,7µF Elko gepuffert. Die untere Stromquelle mit BC546 (NPN), D2 und dem 680 Ohm Widerstand sorgt für einen gleichmäßigen Betriebszustand an der Basis vom Transistor der oberen Stromquelle (BC556). Der Operationsverstärker OP07 verstärkt die Referenzspannung auf 7,500 Volt. Der Trimmer P2 ist ebenfalls erst mal in Mittelstellung zu bringen - die ist bei den meisten Herstellern der Auslieferungszustand. Abgleich : hierzu wird ein min. 4,5.stelliges Multimeter benötigt, besser ist ein 5,5- oder 6,5-stelliges Multimeter, da bei einem 4,5-stelligen Multimeter bei 7.5V die erste Stelle nicht benutzt werden kann, und somit nur 4 Stellen zur Verfügung stehen, so dass der Fehler +-1mV +-1 Digit betragen kann, was im ungünstigsten Fall ein Fehler von 2mV bedeutet. 1) das Gerät mit Spannung versorgen und 3 Min. warten 2) Trimmer P2 wird so eingestellt , dass am Ausgang 7,5 Volt (+-5mV) anliegen 3) 30 Sekunden warten (!) 4) mit P1 möglichst genau auf 7,5000 Volt einstellen zu beachten ist, dass durch die Pufferkondensatoren sich die korrekte Einstellung eines neu abgeglichenen Wertes erst nach einigen Sekunden zeigt. Mit einem geeigneten Multimeter lässt sich die Spannungsquelle in einem Bereich von +-50µV abgleichen ist ist somit Als Referenz für die Dual Analog In Module mehr als ausreichend. Inbetriebnahme : Nach Einschalten der Versorgungsspannung sollte 3 - 4 Minuten gewartet werden, erst dann wird der korrekte Wert ausgegeben. Hintergrund : Die Widerstände wie auch die Halbleiter verändern ihre Parameter auf Grund Eigenerwärmung, dies auch schon bei einigen mA !. Nach 3-4 Minuten wird sich dieser Effekt nicht mehr verändern. Besonderheiten von Bauteilen : Die Kondensatoren mit 4,7µF dürfen keine (!!!) Billigware sein, da sich hier oft der "Leckstrom" verändert, hiedurch wird dann keine konstante Ausgangsspannung zu erzielen sein. Gut zu benutzende Typen sind Panasonic FR oder FC, Tantalkondensatoren sind ebenfalls möglich. Die Trimmer sollten min. 10-Gang Typen, besser 20-Gang oder 25-Gang-Typen sein. Alle Widerständen sollten eine min. Belastbarkeit von 0,6W aufweisen. zur Veranschaulichung ein Temperaturverlauf eines Widerstandes nach dem Zuschalten der Versorgungsspannung : Der Widerstand hat ein Temperaturkoeffizient von TK50 : er verändert sein Widerstand temperaturabhängig nach obiger Skalierung um etwa 5 MilliOhm, das mag zwar nicht viel erscheinen, in der Summe von mehreren Widerständen kann dies in einer Schaltung schon zu Problemen führen. Anbindung an lange Leitungsverbindung : Änderung : der Elko am 1-K-Trimmer wird geändert zu 1µF, das Feedback für den Spannungsteiler wird am Ende der Leitungsverbindung abgenommen (3-adriges Verbindungskabel), am Ende der Leitungsverbindung wird ein weiterer Elko von 1µF hinzugefügt.

-

Tutorial : Labornetzgerät mit TF-Komponenten

Teil 6 : Layout ... verzögert sich ...

-

Seiteneditor

nein, Forum . . . bei einer bereits editierten Seite, die bereits Anhänge enthält, bekomme ich keinen direkten Link im Editiermodus - das funktioniert nur so lange, bis die erstellte Seite mit Anhängen einmal gespeichert wird . . . danach ist's Essig, heißt: den Link von zweitem Tab holen - ist nicht gerade benutzerfreundlich / intuitiv . . . probiert mit folgenden Browsern: IE11 Google Chrome SeaMonkey

-

Falsche LED Ansteuerung im Brick Viewer?

- Falsche LED Ansteuerung im Brick Viewer?

RGB ist schon richtig (außer bei Scanline, aber o.k.). Wenn irgendwelche Hersteller meinen, das ändern zu müssen - nach welcher Norm auch immer -ist das deren Problem. Wenn jetzt statt RGB --> Channel 1, 2 oder 3 benutzt werden würde, ließe sich ein evt. vorhandener Code nicht mehr so gut lesen . . . oder man müsste einfache Zuweisungen an die Farbkanäle auch noch Auskommentieren ! :'( darum : bitte nicht mal daran denken, dies zu ändern.- Tutorial : Labornetzgerät mit TF-Komponenten

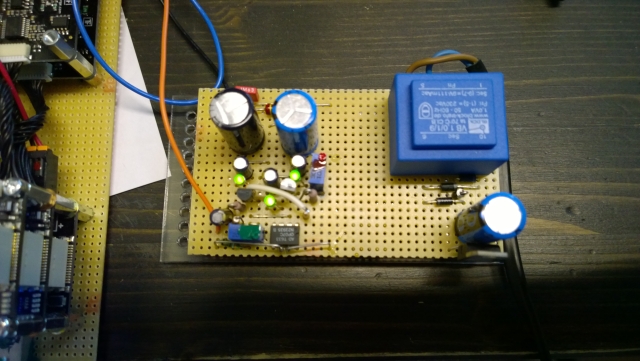

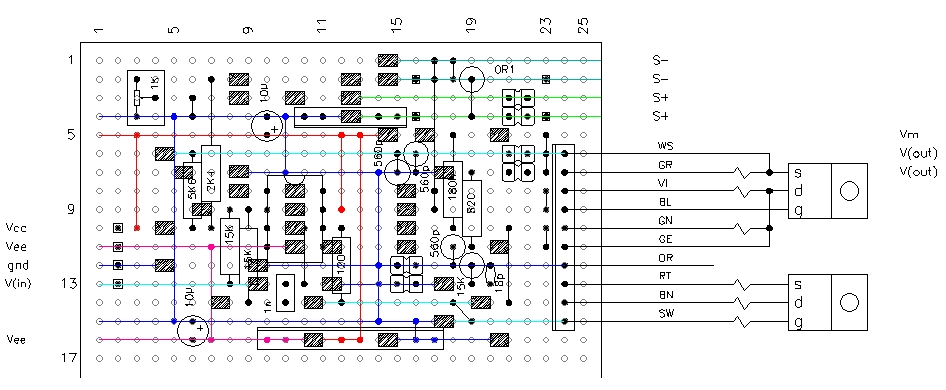

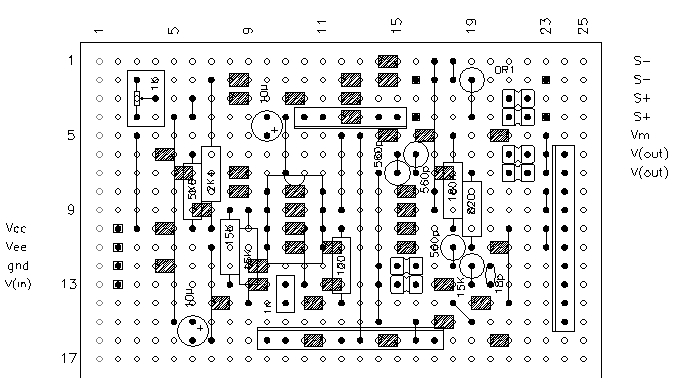

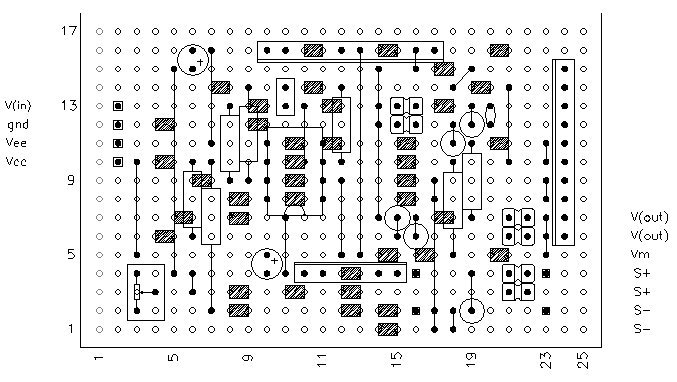

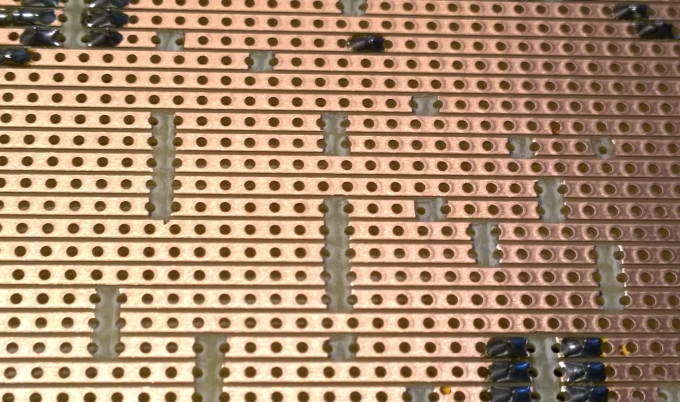

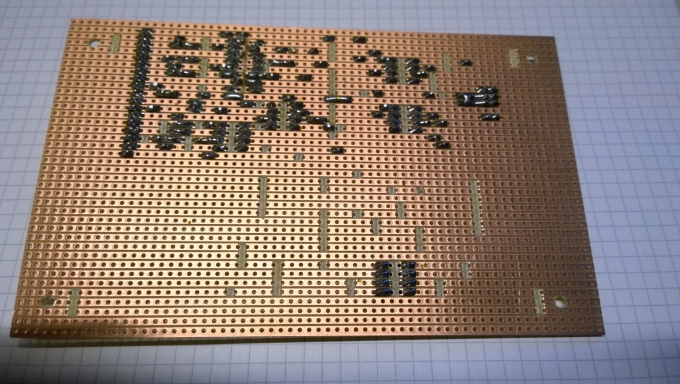

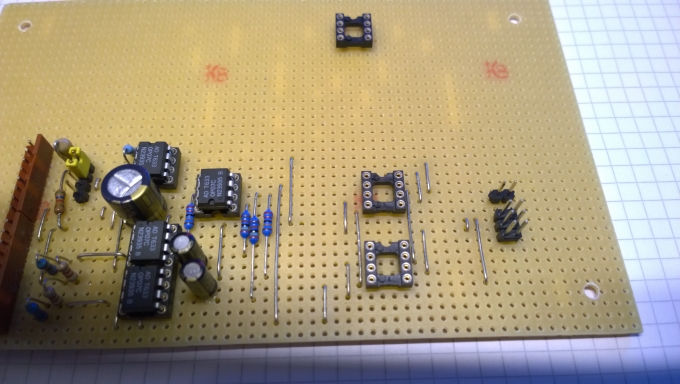

5.Teil : Streifenrasterplatine, vielseitiger als man denkt Beim obigen Bild (Spannungserzeugung, Regler) stellt sich nun die Frage : wie machen ? Im Fall einer Einzelfertigung scheidet ätzen eigentlich aus (es sei denn, dieses Verfahren wird bereits angewendet). Gründe : Kostenintensiv - es müssen Folien, Beleuchtungsmittel, Atzmittel ... gekauft werden, weiterhin hat man noch das Problem, die Ätzlauge wieder los zu werden. Obendrein muss die Platine dann noch (mögl. genau) gebohrt werden. Bleiben eigentlich noch zwei Möglichkeiten : Lochrasterplatine oder Streifenrasterplatine. Da in einer Richtung schon durchgehende Leiterbahnen existieren, benutze ich meist Streifenrasterplatinen. Vorbereitung : An Hand des Schaltbildes lässt sich - wenn die Bauteilgröße bekannt ist - ein "Layout" erstellen : Bestückungsseite : "bereinigt" sieht das dann so aus : die Bohrungen im Streifenraster sind über die Nutzfläche gelegt, der Rasterabstand beträgt 2,54 mm. Die zu trennenden Leiterbahnbereiche sind durch schraffierte Rechtecke gekennzeichnet und erstrecken sich im Normalfall von einer Bohrung zur nächsten, also über eine Länge von 2,54mm. Wenn das bereinigte Layout jetzt gespiegelt wird, bekommen wir die Ansicht der Lötseite, also genau die Ansicht, auf der die Bahnen getrennt werden : Die "durchgehenden" vertikalen Linien sind Brücken. Das Trennen der Leiterbahnen lässt sich ganz gut mit "Holzschnitzwerkzeug", wie es in Baumärkten als 5-er Set oder 12-er Set angeboten wird, bewerkstelligen (es sind keine hochwertigen Werkzeuge - wenige €) - aber für diesen Zweck völlig ausreichend. Da die Schneiden dieser Werkzeuge nicht aus gehärtetem Werkzeugstahl sind, lassen sich die Schneiden mit feinem Schmirgel oder eines Abziehsteins leicht schärfen. Es gibt auch elektrische Leiterbahntrenner, ich rate aber dringend davon ab : durch den hohen Stromfluss wird die Leiterbahn stark erhitzt und kann sich beim anschließendem Löten vom Träger ablösen. Die Layouts erstelle ich mit einem einfachen 2-D-CAD-Programm. Arbeitszeiten für o.g. Beispiel : Layout : ca. 30min. Platinenvorbereitung : ca. 10min. Wer möchte, kann natürlich auch ein "professionelles" Layout mit Eagle o.ä. Programmen erstellen und die Dateien an http://dirtypcbs.com/ schicken, die machen gute Arbeit für anständige Preise - man kann dort auch mal im Store stöbern und sich die Preise ansehen. Beispiel für eine bearbeitete Platine Gesamtansicht (Platine 100*160mm) Teilbestückt Das Erstellen solcher Platinen erfordert zwar etwas Eigeninitiative, bietet aber viele Gestaltungsmöglichkeiten wie z.B. Größenreserve der Bauteil, sofortige Verfügbarkeit ...). Obiges Beispiel benötigt eine Fläche von 63,5 (25*2,54) * 43,18 (17*2,54) mm und nimmt daher knapp 25% einer Europlatine mit den Abmaßen 100*160mm ein. Es können also mehrere Teilschaltungen auf einer Platine untergebracht werden. Mehr dazu in Teil 6.- Tutorial : Labornetzgerät mit TF-Komponenten

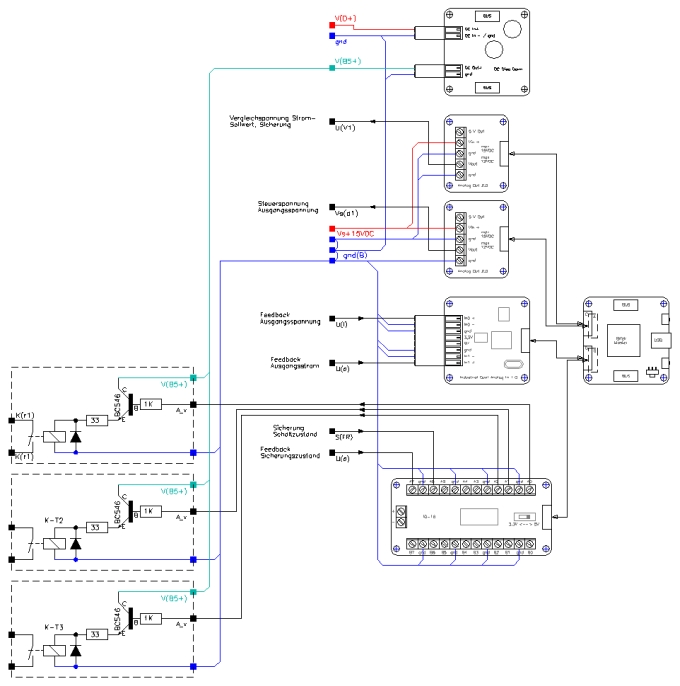

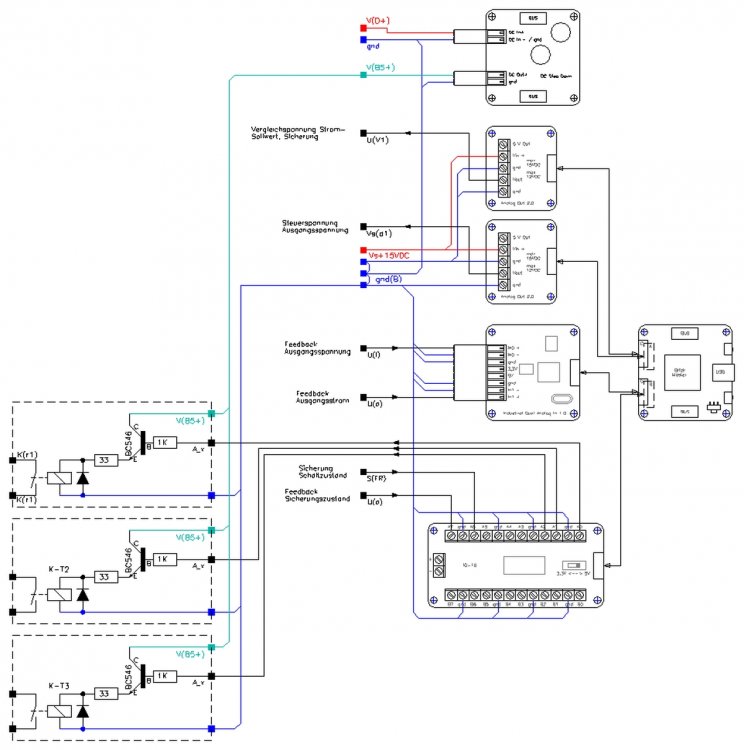

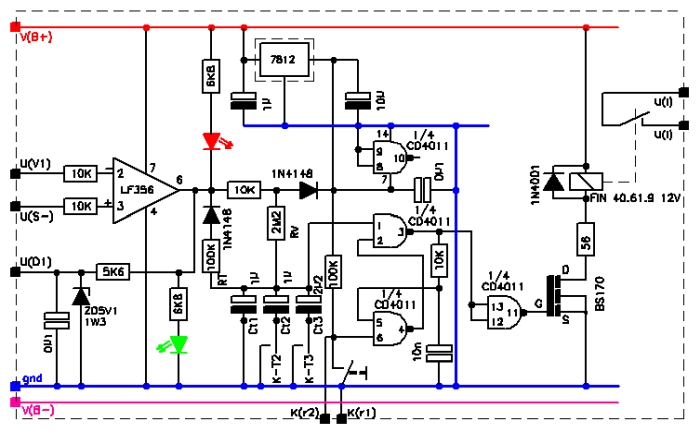

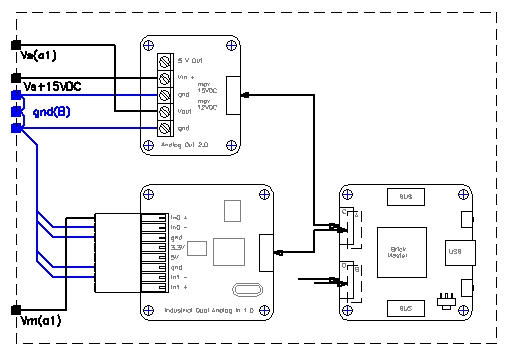

Teil 4 : Feedback, Messung und Steuerung, TF-Komponenten Obiges Bild zeigt den vollständigen Ausbau eines Kanals mit den Verbindungen zu den TF komponenten. Von oben nach unten : Das DC-Step-Down-Power-Supply : Dieses Modul wird wird von V(D+) gespeist, gnd (blau) ist das Massepotential Brick-seitig, hier sollte ein sog. zentraler Massepunkt gewählt werden, an dem alla Masseleitungen zusammenlaufen. Dieser kann z.B. aus mehreren Lötösen bestehen, die auf einer M4-Schraube als Paket befestigt werden (ist eine gut funktionierende Lösung). Je ein Analog Out 2.0 Modul versorgt das Netzgerät mit der Steuerspannung für die Ausgangsspannung Us(a1) und der Strom-Vergleichspannung U(V1), welche die Sicherung begrenzt. Beide Analog-Out-Module erhalten +15V an Vin von Vs+15VDC (rot), um Ausgangsspannungen bis zu 12V generieren zu können. Das Industrial Dual Analog In Modul erhält über seine beiden Eingangskanäle die Feedback-Spannungen - Ausgangsspannung U(u) - Ausgangsstrom U(i). Das IO-16 Modul (hier wird pro Kanal eine Seite benutzt) erhält als Eingang an A7 den Sicherungszustand über U(a), optional an A6 den Schaltzustand der Sicherung. A7 : High = Normalzustand, Low = Überlast A6 : High = Sicherung geschaltet, Low = Sicherung nicht geschaltet Um A6 anzusteuern, muss die Sicherungsschaltung um einen Ausgang erweitert werden: dies geschieht mit einem Impedanzwandler, einem Widerstand und einer Zenerdiode, so dass hier als High-Pegel 5V anliegen - Anschluss S(FR). Die Anschlüsse A7 und A6 müssen als Eingänge definiert werden. Dier Ausgänge A0, A1 und A2 des IO-16 : A0 steuert den Reset-Eingang (Schließen-Kontakt) der Sicherung A1 und A2 schalten bei Bedarf weitere Kondensatoren zu den RC-Gliedern der Sicherung, um die Verzögerungs- und Freigabe-Zeiten zu erhöhen. Die hier dargestellten Teilschaltungen (z.B. K-T2) sind für 3V-Kleinrelais wie z.B. Takamisawa-Fujitsu-NA3W ausgelegt. es können auch fertige Lösungen von SaintSmart benutzt werden, die direkt an den IO-16 angeschlossen werden. Die Spannungsversorgung ist dann ebenso über V(B5+) und gnd(blau) zu beziehen. . . . Fortsetzung folgt . . .- Tutorial : Labornetzgerät mit TF-Komponenten

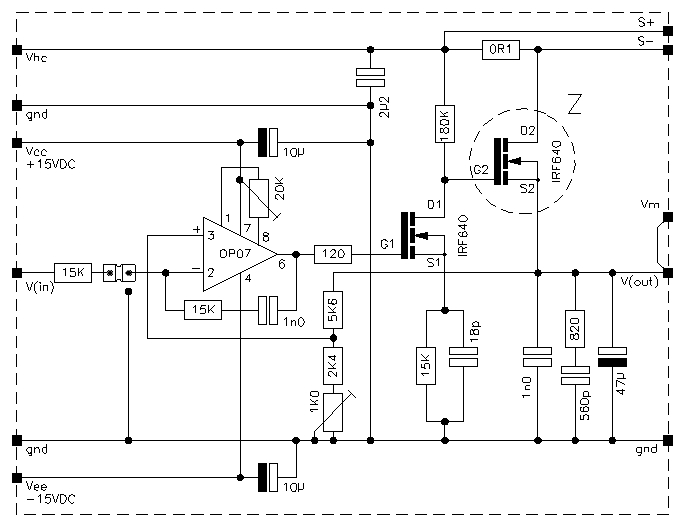

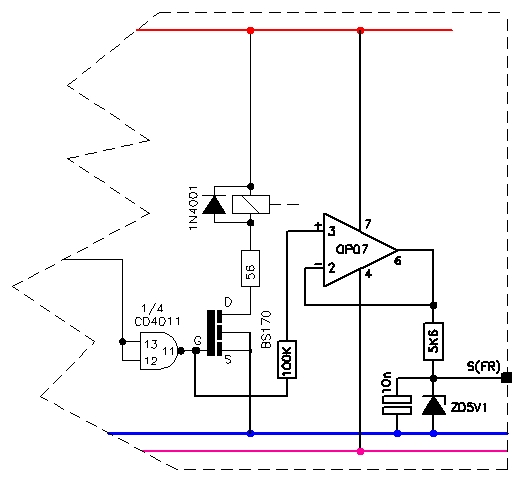

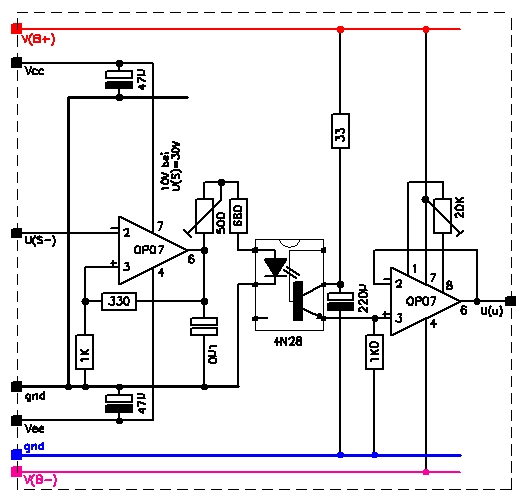

Teil 3 Die elektronische Sicherung Eingänge : U(S-) kennen wir ja schon von der Strommessung, hier liegt ein Spannungssignal proportional zum Laststrom an (8V bei 3A). An U(V1) liegt die Vergleichsspannung (ebenso im Verhältnis 8V für 3A), bei derer die Sicherung auslösen soll. Diese Spannung kann aus einem Analog Out 2.0 Bricklet stammen oder von der Spannungsquelle in Bild 003_02. Der LF356 arbeitet als Komparator. Die beiden Leuchtdioden (grün und rot) zeigen den Zustand an. Dem Komparator folgt ein RC-Netzwerk und ein retriggerbares FlipFlop, damit das Relais nach dem Abfallen nicht sofort wieder zugeschaltet wird. Mit RT (100K) und Ct1 ist die Ansprech-Verzögerung realisiert, sie beträgt etwa 75ms. Mit RV (2,2MOhm) und Ct1 ist die Trägheit (Freigabeverzögerung) realisiert, diese beträgt ca. 2 Sekunden. Durch Zuschalten von Ct2, Ct3 oder beiden Kondensatoren können diese Zeiten geändert werden. K-T2 und K-T3 können Schalter, Jumper oder Relais sein, die durch ein IO-16 angesteuert werden. Der CD4011 ist ein CMOS 4-fach NAND-Gatter. Als Relais benutze ich hier den Finder-Typ FIN 40.61.9 12V. Zu diesem Typ gibt es einen passenden Steck-Sockel. Die Sicherung kann nach Ablauf der Freigabeverzögerung durch den Taster an Pin 6 des CD4011 wieder aktiviert werden; dies kann auch per Software und TF-Komponenten (IO-4 od. IO-16 mit nachfolgendem Relais) an den Anschlüssen K(r1) und K(r2) realisiert werden, ggf. auch parallel zum Taster, so sind beide Ansteuerungen möglich. Am Ausgang U(D1) ist ein 5V-Signal realisiert, welches am IO-Modul den Zustand an die TF-komponenten übergibt. Manuelle Vergleichspannung an U(V1) : Hier wird die Ausgangsspannung über ein 10-Gang-Poti eingestellt (0..10V). Die Schaltung um den Transistor BC556 ist eine trimmbare Stromquelle. Der 50-Ohm Trimmer wird so eingestellt, dass am Collector des BC556 10,0V anliegen. Die Leuchtdiode ist eine Low-Current-Led, grün, 2mA Nennstrom.- Tutorial : Labornetzgerät mit TF-Komponenten

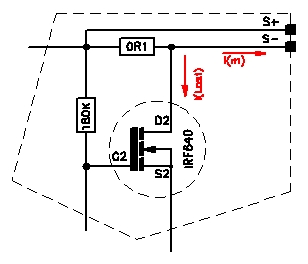

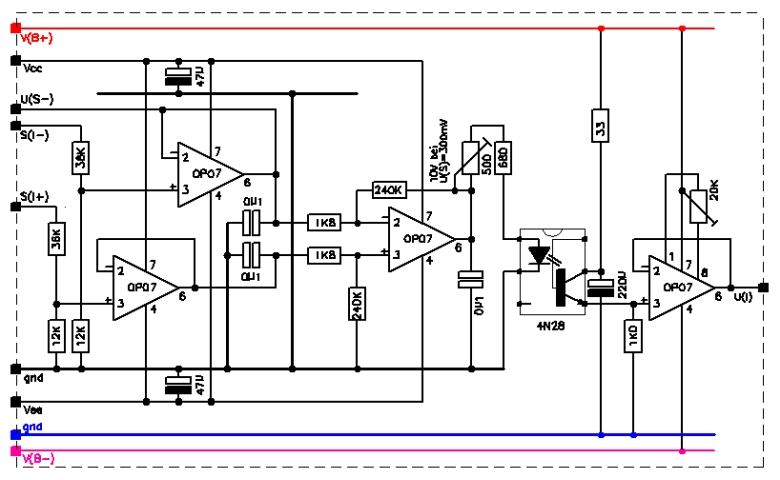

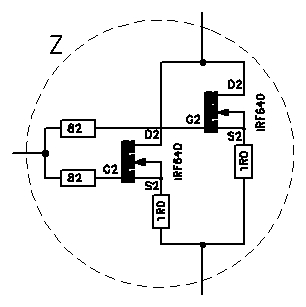

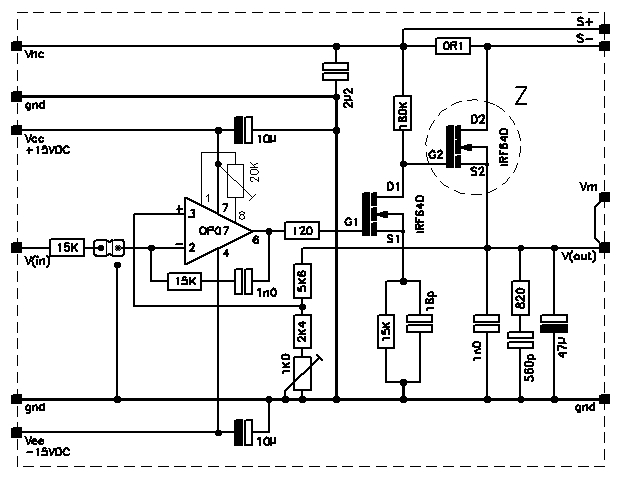

Teil 2 Die Ausgangssituation : Hier noch mal die Ausgangsstufe des Netzteils : Wir wollen in diesem Fall max. 3 Ampere Strom fließen lassen. Über dem Widerstand von 0,1 Ohm haben wir damit ein Spannungsfall von 300mV --> am Schnittpunkt von 0R1 und 180K liegen damit (theoretisch) 29,7 V. Theoretisch deshalb, da die Eingangsspannung größer als 30 V sein muss, damit auf 30 V geregelt werden kann, für die Berechnung ist es aber ein möglicher Ansatzpunkt, da der Spannungsfall von 300mV durch den Widerstandswert gegeben ist. S(+) und S(-) sind die Sensoranschlüsse für die Strommessung. Über den Spannungsteiler an S(I-) (36K-12K) fließt ein max. Strom von 625µA - dies kann entweder vernachlässigt werden, oder aber (für die ganz genauen) in der Software berücksichtigt werden, da mit dem Spannungsfeedback und dem Widerstandswert des Spannungsteilers der Strom berechnet werden kann. Hier folgt nun für die Messung die Spannungsversorgung, welche auch die Bricks / Bricklets versorgt. Wir benutzen hier einmal +15VDC für die Operationsverstärker, die bricklet- seitige Messanordnung und die Optokoppler. Die Spannungsversorgung für die Bricklets sind wie folgt gekennzeichnet : positive Betriebsspannung : ROT negative Betriebsspannung : VIOLET/MAGENTA Masse / gnd : BLAU Da der Trafo auch (optional) das DC Step Down Brick versorgen soll, ist dieses mit 25VA großzügig dimensioniert. Die negative Hilfsspannung begnügt sich mit 5VA. Die Versorgung des DC Step Down Bricks wird nochmals entkoppelt (10nF, 0,33 Ohm, 4700µF und 10nF). Die Strommessung : Die Strommessung wird mit beiden Spannungsquellen versorgt : - Vcc, Vee, gnd netzteilseitig - V(B+), V(B-), gnd brickseitig Die galvanische Trennung übernimmt wieder der 4N28. Am Eingang S(I+) und S(I-) liegen zwei Spannungsteiler, die die Spannungen am Stromsensor (Widerstand 0,1 Ohm) auf ein für den OP07 erträgliches Maß reduzieren. Die Teilspannungen werden durch zwei OP07 gepuffert (Impedanzwandler) und dem Differenzverstärker zugeführt, welcher den Betrag der Spannungen am Messwiderstand um den Faktor 133 verstärkt, damit der Optokoppler in einem Bereich bis 10mA angesteuert werden kann. In Serie zur Led des Optokopplers liegt ein Widerstand (680 Ohm) und ein Trimmer (500 Ohm), welcher so eingestellt werden muss, dass der Gesamtwiderstand 884 Ohm beträgt. Am Ausgang folgt noch ein Impedanzwandler, um den Optokoppler nicht durch den Messeingang des Bricklets zu belasten. Damit beträgt die Ausgangsspannung für 3A Strom 8V an U(I). Bei einer Auflösung des Bricklets von 1mA beträgt die Stromauflösung 375µA / mV. Wird statt des 1K-Widerstands an Pin 3 ein 1K5 Widerstand benutzt, beträgt die Auflösung 250µA / mV. Da wir an S(I-) ja schon einen Spannungsteiler haben, benutzen wir diesen - am Ausgang des Impedanzwandlers - für das Spannungsfeedback. Der Anschluss hierfür ist U(S-). Die Messanordnung ist nahezu identisch mit der Strommessung : die Impedanzwandler sind entfallen, aus dem Differenzverstärker ist ein Impedanzwandler mit einem Verstärkungsfaktor von 1,33 geworden, die Ansteuerung des 4N28 ist identisch, ebenso der Impedanzwandler im Ausgang. Hier stehen ebenso 8V für die "Vollaussteuerung" (30V) zur Verfügung.- Beschleunigungs- und GPS-Sensor parallel abfragen

Moin, das geht "so", wie beschrieben nur mit synchronisierten Threads, da beide Call-Back-Funktionen über die Hardware nicht synchronisiert werden können (und auch nicht sollten).- Seiteneditor

Moin, ich habe ein Thema erstellt, gespeichert - und will später diese Seite editieren / fortsetzen. Leider bekomme ich auf direktem Weg keinen Link zu den im Anhang befindlichen Attachements (außer bei der "Ersterstellung"). Hier muss ich mir den Seitenquelltext ansehen un suchen . . . oder ein zweiten Tab aufmachen und den Link von dort kopieren . . . das kann doch nicht so gewollt sein ?....... >- Tutorial : Labornetzgerät mit TF-Komponenten

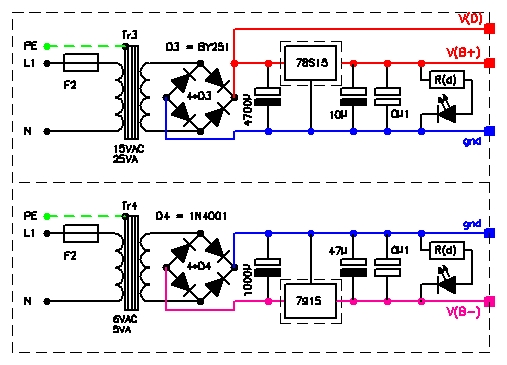

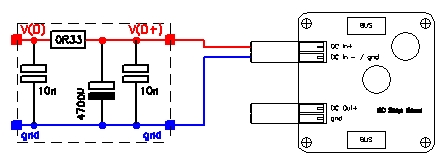

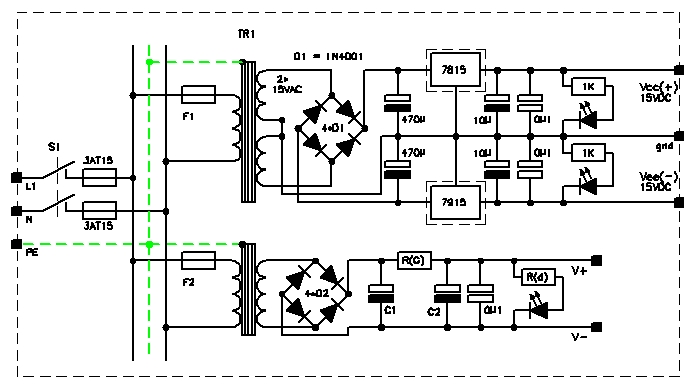

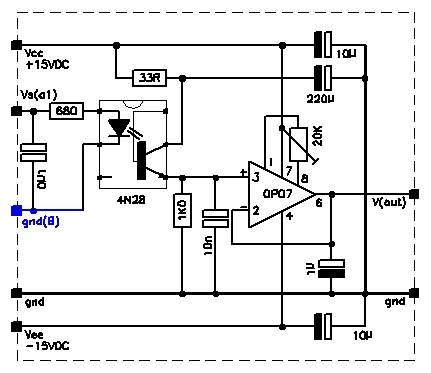

Teil 1 Die Baugruppen : Die Spannungsversorgung, Trafo's und Gleichrichtung Für die Signalverarbeitung vom Brick-System benötigen wir eine symmetrische Versorgungsspannung von +-15VDC. Der hierfür benötigte Trafo (2*15VAC) ist ein 5-W-Typ, so dass je Sekundärwicklung 167mA zur Verfügung stehen - nach Gleichrichtung noch etwa 115mA, was mehr als ausreichend ist. Für die Gleichrichtung werden handelsübliche Dioden vom Typ 1N4001 (1A, max. 80V) benutzt. Als Spannungsregler werden hier die typischen 7815 und 7915 verwendet, welche eine max. Stromlast von 1A liefern können. Für unseren Anwendungszweck benötigen die Spannungsregler keinen Kühlkörper - wir benötigen nur wenige mA. Trafo 2 : hier muss, ausgehend von der max. Ausgangsspannung etwas gerechnet werden. Das Netzgerät ist so ausgelegt, dass verschiedene max. Ausgangsspannungen (bis zu 180 V, falls gewünscht) erzeugt werden können. Gehen wir mal von einer max. Ausgangsspannung von 30 V Gleichspannung bei einem max. Strom von 3A aus : Ueff(Wechselspannung) = (U(Gleichspannung)+1,4)/1,414 --> Ueff = (30+1,4)/1,414 --> = 22,43V Strom : Ieff = I(Gleichstrom)*1,414 --> Ieff = 3A * 1,414 --> = 4,24A mit etwas Sicherheitsreserve wählen wir einen Trafo mit - einer Ausgangsspannung von 24V - einem Ausgangsstrom von 5A, so dass hier ein Typ mit 120W bzw. 125W benutzt wird (z.B. Ringkerntrafo). Hinweis : Es gibt verschiedene Trafotypen (Ringkern, M-Kern, Schnitbandkern ...). Diese verschiedenen Trafos haben auch verschiedene Leistungskennlinien : während ein Trafo mit Schnittbandkern oder M-Kern mit einer Sekundäespannung von 24V ausreichen, um die 30V Gleichspannung mit 3A zu erzeugen, wird's beim Ringkerntrafo sehr knapp - hier kann die max. Ausgangsgleichspannung bei 24VAC nicht mehr als 28 V DC betragen. Dies ist begründet in den Wickeleigenschaften der Trafos. Ein Ringkerntrafo wird früher "in die Sättigung getrieben" als ein M-Kern- oder Schnittbandkern-Trafo. Soll in jedem Fall die 30V erreicht werden, muss oben errechneter Wert (22,43V) noch mal mit 1,2 multipliziert werden, so dass wir 27V Wechselspannung benötigen. Hierzu später noch einiges in Teil 7. Die Dioden (D2) müssen den nötigen Stromfluss verkraften können : die Typen 1Nxxx sind handelsüblich bis 3A erhältlich. Für größere Stromstärken können Typen wie BY214 (6A, 200V) BY500/200 (5A, 200V) BYW29-200 (8A, 200V) MBR1060 (10A, 60V) MBR20100 (20A, 100V) benutzt werden. Auch diese Typen sind handelsüblich bei Reichelt, Conrad oder RS Components erhältlich. Die Widerstandswerte vor den Leuchtdioden (1K) gelten nur als Beispiel, sollen z.B. LowCurrent-Leuchtdioden benutzt werden, muss auch hier gerechnet werden : Beispiel : LowCurrent-LED, Grün, max. 2mA gewählter Strom : 1,5mA - Vorwärstspannung der Leuchtdiode : 1,85V Vorwiderstand = (U - 1,85V)/0,0015A --> (15V-1,85V)/0,0015A --> = 8777 Ohm, nächster Wert aus der E24-Reihe : 8200 Ohm. Die gleiche Vorgehensweise gilt für die LED und den Vorwiderstand R(d). Der Widerstand R(G) : Der Widerstand R(G) bildet zusammen mit den Kondensatoren C1 und C2 ein sog. Pi-Glied, welches einerseits für eine Glättung des gepulsten Gleichstromes sorgt, andererseits auch einen niedrigen Ausgangswiderstand bereitstellt. Hier kann man lange 'rumrechnen, allerdings tun's Erfahrungswerte hier auch : Über R(G) sollen bei max. Strom (hier 3A) 250mV abfallen : R(G) = 0,25V/3A = 0,083 Ohm --> wir benutzen hier 0,1Ohm. Leistung über R(G) : P(G) = U(R(G))*I(R(G)) mit U=R*I --> P(G) = I(R(G))^2*R(G) = 3A*3A*0,1Ohm = 0,9W Hier sollte ein 2-W-Typ benutzt werden. Die Kondensatoren C1 und C2 : C1 : je 1A Strom : 2200µF C2 : je 1A Strom : 1000µF, so dass sich hier folgende Werte ergeben : C1 : 6600µF, nächster gängiger Wert : 6800µF C2 : 3000µF, nächster gängiger Wert : 4700µF der 100nF-Kondensator(0µ1) unterdrückt "Hochfrequenzmüll" Die TF-Komponenten : benötigt wird (als min. Anforderung für einen Kanal): ein Master-Brick ein Analog-Out 2.0 Bricklet ein Industrial Dual Analog In 1.0 Bricklet. Für die zweikanalige Ausführung wird nochmals ein Analog-Out 2.0 Bricklet ein Industrial Dual Analog In 1.0 Bricklet benötigt. Soll noch eine Stromquelle hinzugefügt werden oder die elektronische Sicherung in Stromstärke und Ansprechverhalten einstellbar sein, wird's noch etwas mehr, dazu später mehr. Da hier ggf. zwei Kanäle versorgt werden, sind die Massepotentiale zu trennen. In den Schaltplänen ist das Massepotential (0V) der Bricklets in Blau gezeichnet. Über die Zusammenführung der Massepotentiale - falls nötig - wird noch eingehend eingegangen. Die Verwendung eines "Step-Down Power Supply" ist optional, über die Versorgung dieses Wandlers später mehr. Spannungsübertragung Brick --> Analogschaltung Wie schon erwähnt gibt es (vorerst) kein gemeinsames Massepotential - dies ist in der Möglichkeit begründet, beide Spannungsquellen in Reihe zu schalten, womit ein gemeinsames Massepotential der beiden Kanäle nicht möglich ist. Aus diesem Grund führen wir unsere Steuerspannung aus dem Analog Out 2.0 Bricklet auf einen Optokoppler vom Typ 4N28. Dieser hat zwischen 1mA und 10mA Arbeitsstrom einen recht linearen Übertragungsverlauf. Der Ausgang des Optokopplers (Emitter, Pin 4) arbeitet auf einen 1KiloOhm Widerstand und erzeugt hier, galvanisch getrennt, die Referenzspannung. Diese wird durch den Operationsverstärker OP07 entkoppelt (Verstärkung : 1), womit dieser OP-Amp als Impedanzwandler arbeitet. Mit dem 20-KiloOhm Trimmpoti wird der Offset (welcher beim OP07 nur wenige µV beträgt) abgeglichen. Über den 33-Ohm Widerstnd und den 220µF Kondensator wird die Versorgung des Optokopplers von den +15V entkoppelt. Für 1mA Ausgangsstrom des Optokopplers benötigen wir einen Eingangsstrom von 1,98mA. Hierbei beträgt der Spannungsfall an der Leuchtdiode des Optokopplers 1,08V. Mit dem Serienwiderstand von 680 Ohm ist hier eine Steuerspannung von U(S) = 1,08 + (680*0,00198) = 2,4264 V nötig. Das Ganze für 10mA Ausgangsstrom : Spannungsfall der LED : 1,174V nötiger Steuerstrom : 12,48mA --> U(S) = 1,174 + (680*0,01248) = 9,6604 V. Mit diesen beiden Werten erzeugen wir über dem Referenzwiderstand von 1 KiloOhm die Referenzspannungen von 1V und 10V, bzw. alles dazwischen. Weiteres im späteren Teil 9. Der Leistungsteil : Von der gepufferten Referenzspannung geht's zum zweiten Operationsverstärker, welcher die eigentliche Regelung vornimmt : hierzu wird die Referenzspannung mit der Teilspannung an Pin 3 verglichen und geregelt. Für unsere Teilspannung (Vergleichspannung) wird ein Spannungsteiler benötigt. Diser besteht aus den Widerständen 5K6, 2K4 und dem Trimmpoti 1K0. Da wir bei einer Referenzspannung von 10V eine Ausgangsspannung von 30V erzeugen wollen, muss unsere Teilspannung ebenso 10 V betragen. In der hier vorliegenden Dimensionierung ist der Bereich von 9V bis 11,3V mit dem Trimmpoti einstellbar. Der Jumper am Eingang (nach dem 15 K Widerstand) kann zum Abgleich des Offsets auf GND gejumpert werden. Die Kondensatoren (18pF, 1nF, 560pF und 2,2µF) dienen der Frequenzstabilität. Der 120-Ohm-Widerstand am Gate des ersten FET's ist ein sog. Gate-Stopper : zusammen mit der Eingangskapazität des Fet's bildet der Widerstand ein Tiefpass-Filter, um ein Schwingen zu vermeiden. Der 2. FET muss auf einem Kühlkörper montiert werden, hierzu mehr in Teil 8 : mechanischer Aufbau. Über den Widerstand von 0,1 Ohm vor dem Drain-Anschluss des Ausgangs-FET's wird der Stromfluss gemessen. Mehr Strom - bitte sehr : Soll das Netzteil mehr Strom liefern, wird der Ausgangs-FET um einen weiteren, parallel geschalteten FET, erweitert. Es werden je Gate und Source Widerstände angeschlossen, um evt. differente Stromflüsse auszugleichen - an der Ansteuerungsbeschaltung ändert sich nichts. - Falsche LED Ansteuerung im Brick Viewer?